含二氮杂萘酮结构聚芳醚砜酮树脂改性及其微孔材料制备当前位置:首页 > 科学技术 > 研究进展

含二氮杂萘酮结构聚芳醚砜酮树脂改性及其微孔材料制备

文章来源:科技信息中心编辑室 时间:2019-02-28

共1页 1

二氮杂萘酮结构聚醚砜酮树脂(PPBESK)是一类新型高性能工程塑料,其玻璃化温度为230~370 ℃之间(可调控),耐热性优于聚醚醚酮(PEEK),且可溶解,是目前耐热等级最高的可溶性聚芳醚新品种,综合性能优于传统耐高温树脂,性价比高,是制备高性能树脂基复合材料的理想基体选材,具有很好的应用前景。目前,关于PPBESK的合成以及复合材料制备及性能研究等方面的文献较多,但尚未见到有关于PPBESK微孔材料制备或性能研究方面的报道。因此,获得PPBESK微孔材料对于进一步拓展该材料的应用领域具有重要意义。聚合物微孔材料的应用由基体本身性质和泡孔结构(泡孔大小、分布、泡孔密度及开/闭孔等)两方面因素共同决定。而气泡的生长和固化则强烈地依赖于基体的流变学性质。从气泡生长动力学来看,聚合物的黏弹性是一个主要的控制因素,特别是在气泡成核生长初期需要小的粘度以利于气泡形成。因此,具有适当的流变性质是获得优良聚合物泡沫材料的前提。然而PPBESK虽然综合性能优异,但熔体粘度太高,常规的热成型加工较为困难,更无法直接利用超临界流体微孔注射成型(Mucell)的方式进行发泡,严重制约了其作为微孔材料的应用。

本项研究利用聚苯硫醚(PPS)树脂对PPBESK进行改性,以降低PPBESK的熔体黏度,使其流变性质与超临界流体微孔注射成型(Mucell)工艺相匹配,并在此基础上利用Mucell注射成型的方式获得了泡孔尺寸均匀、孔径较小、泡孔密度较高的PPBESK微孔材料。

1 流变行为

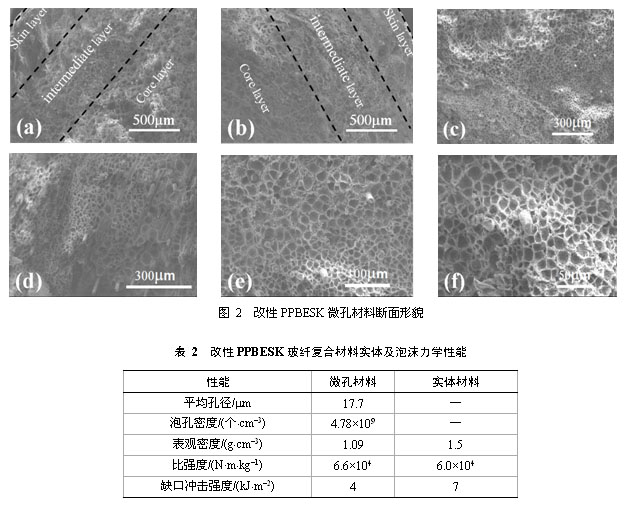

图1所示为不同PPS含量的PPS/PPBESK共混体系储能模量(G¢)、耗能模量(G2)和复数黏度(h*)随频率的变化情况以及复数黏度的实部h¢对虚部h2的Cole-Cole图。均相的共混体系的黏弹性与单组分聚合物体系的相似,表现为简单的热流变行为,G¢和G2在低频末端区遵循经典的标度规则,即G¢~ ω2和G2 ~ ω。而根据图1(a)和(b)线性拟合的结果可知,纯PPBESK熔体在低频范围内已经偏离了上述标度规则(G¢~ ω0.7和G2~ ω0.56),这可能是由于其粘度太高以及分子量分布宽两方面因素共同造成的。从图1(c)中看以看出随着PPS含量的增加PPS/PPBESK共混体系的黏度逐渐下降,但共混体系在低频末端区log G¢对logω以及logG2对logω的斜率相对于纯PPBESK体系并未发生明显变化(PPS含量为40%的共混体系标度关系:G¢~ ω0.8和G2~ ω0.7)。理论上在共混体系黏度得以降低的前提下,其G¢和G2在低频末端区的标度关系应该表现出更明显的类液态响应,即更接近G¢~ ω2和G2~ ω,但事实上并非如此,而原因在于体系中存在微相分离。图1(d)是PPS/PPBESK共混体系h2~h¢的关系图。可以看出任一比例的共混体系均存在一个明显的弧,随着PPS含量的增加,弧的半径随之减小,说明体系黏度降低,同时我们发现当PPS质量分数高于20%时,曲线出现了明显的末端上翘现象,这是典型的相分离特征。因此从PPS/PPBESK共混体系的流变行为我们可以看出,PPS可以有效改善PPBESK的熔融黏度,但同时二者又不能达到完全互容的程度,存在微相分离特征。

2 界面作用力

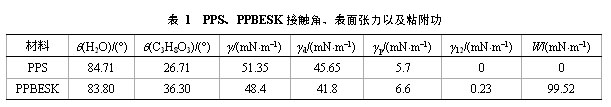

界面张力和粘附功是研究两聚合物之间的相容性和黏结强度的重要指标。本研究对于PPS与PPBESK界面作用力的计算结果列于表1。其中,g代表界面张力,gd表示界面张力的色散分量和gp表示界面张力的极性分量,q是液体在聚合物表面的接触角,g12表示两种聚合物之间的界面张力,g1和g2表示共混物中两相各自的表面张力。测试及计算结果如表1所示。

根据计算结果可以看出PPS和PPBESK两聚合物间的界面张力较小,仅为0.23 mN·m-1,说明两相扩散程度较好,黏附功为99.5 mN·m-1,表明两相界面黏合强度高。

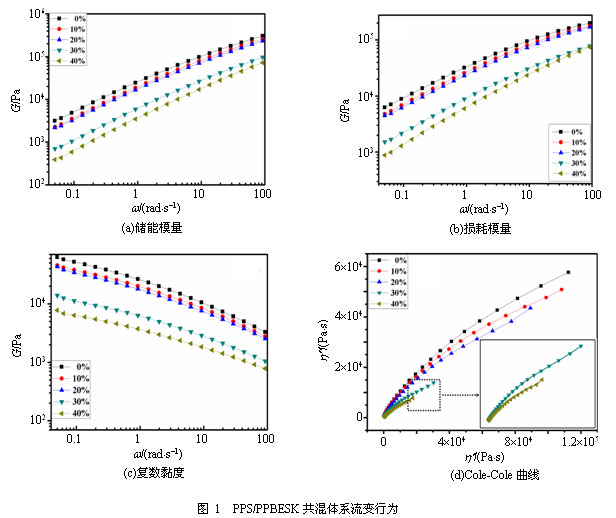

3 基于改性PPBESK的微孔材料结构及性能

基于上述研究可知PPS可以有效改善PPBESK的加工流动性,本项目针对于PPS质量分数为40%的PPS/PPBESK共混体系利用MuCell注射成型技术初步获得了其微孔材料。由于微孔的引入会导致材料拉伸强度以及弯曲强度的降低,因此从补偿引入微孔所带来的力学强度损失以及利用异相成核剂来提高成核率、降低泡孔尺寸等两个方面考虑,在PPS质量分数为40%的PPS/PPBESK共混体系中添加了质量分数10%磨碎玻璃纤维,并获得了泡孔平均直径在17.7 mm、密度为4.78′109个/cm3的微孔材料。材料泡孔结构如图2所示,未发泡的实体以及发泡后的微孔材料所对应的力学性能列于表2中。图2所示为注塑样条断面不同位置不同放大倍数下的SEM照片,从图中可以看出所得微孔材料,泡孔密度较高,尺寸均一性也较好。表2所列数据显示,其表观密度较同组份实体材料降低了近30%,冲击强度达到了同组分实体未发泡材料的1.75倍,比强度也高于同组份实体材料。