双极型碳化硅固态高压器件技术研究进展当前位置:首页 > 科学技术 > 研究进展

双极型碳化硅固态高压器件技术研究进展

文章来源:科技信息中心编辑室 时间:2019-04-18

共1页 1

碳化硅(SiC)材料具有比硅(Si)材料更高的击穿场强,更高的载流子饱和速度和更高的热导率,使SiC高压器件比Si的同类器件具有阻断电压高、导通电阻小、开关频率高、效率高、高温性能好及抗辐照能力强的特点。近年来SiC材料的突破给发展新一代固态高压器件带来了希望,突破了一系列关键技术,并陆续实现了包括SiC SBD、SiC JBS、SiC PIN、SiC MOSFET在内的多种SiC高压器件的产业化。

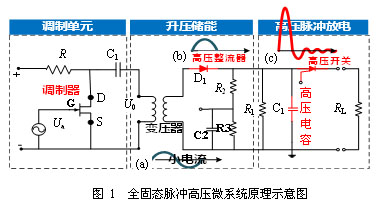

中国工程物理研究院(简称中物院)微系统与太赫兹研究中心针对固态脉冲高压微系统对于“高性能”“高可靠性”等需求,分析评估了多种固态高压器件的关键技术及发展潜力,确定将基于双极型SiC高压器件的全固态脉冲高压微系统架构作为重点攻关技术方案。该微系统的原理示意图如图1所示,包括调制、升压储能及高压脉冲放电三大部分,从而实现在低压电源激励下产生参数可控的kV、kA级高压大电流输出的功能。基于全固态化和集成化思想的微系统,将取代现有的基于电真空器件和分立高压器件的高压系统,极大地提高安全性、可靠性以及小型化水平。

双极型SiC固态高压器件是全固态脉冲高压微系统中的核心器件,在整流器方面,选择能够提供小的漏电流、高的击穿电压及较小的开态电阻的SiC PIN高压二极管实现;而在高压开关方面,综合系统对于阻断电压、脉冲电流以及器件研发成熟度等的考虑,选择了流控型器件——SiC门极可关断晶闸管(SiC GTO)用于实现开关功能。近年来,围绕双极型SiC固态高压器件的关键科学技术问题,从理论分析与设计、微纳工艺技术以及集成技术方面开展了持续的攻关,掌握了基于SiC宽禁带半导体的固态高压器件设计方法、先后实现了不同耐压等级SiC PIN及SiC GTO芯片研制,突破了高压器件多芯片集成中的关键技术,为下一步开展基于SiC固态高压器件的高压微系统奠定了基础。

1 碳化硅固态高压器件设计技术

以SiC GTO器件为实例开展了SiC固态高压器件的击穿机理以及结终端扩展技术(JTE)研究,分析了SiC GTO开通关断机理以及N基区掺杂浓度、横向结构参数与GTO开通关断时间的关联机制。

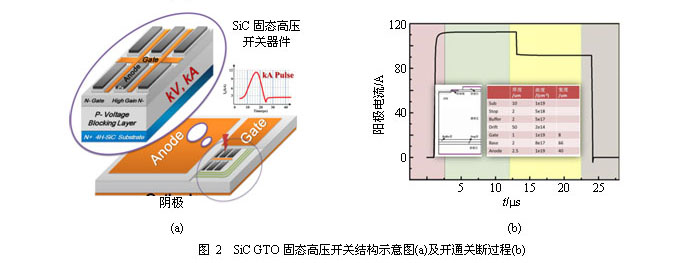

SiC GTO器件结构如图2所示,为四层NPNP结构的三端器件,通过门极电流控制其开启与关断过程。其耐压等级主要取决于GTO器件基区与漂移区形成的N+/P-结,为了实现高的击穿电压,首先取决于器件漂移层的掺杂和厚度的设计。当器件处于反偏时,最大电场出现在N+/P-结处,其中P-外延层中的电场梯度与掺杂浓度等相关,电场向体内延伸的区域由厚度决定。在器件设计过程中,承受耐压所需的漂移层厚度可由基本的耗尽公式得到:

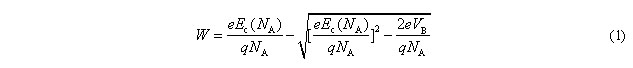

式中,VB是器件的阻断电压,W是外延层的厚度,NA是外延层掺杂浓度,q是基本电荷,而ε是SiC的介电常数,而Ec(NA)是漂移层掺杂浓度对应的临界电场。

另一方面,由于N+/P-结的不连续,在主结边缘存在曲率,从而导致表面电力线密集,结的外边电场强度比体内高等现象,这在SiC高压器件中尤为值得关注。结终端技术是缓解结外边沿电场集中效应,提高器件击穿电压有效手段。根据结构的不同可以分为边缘延伸结构与刻蚀台面结构,具体包括保护环结构、金属场板结构、结终端扩展(JTE)结构等。其中JTE技术是目前主流的结终端技术。

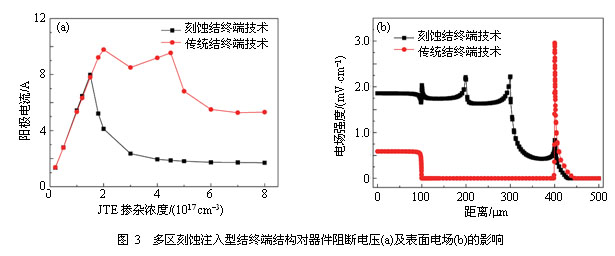

在器件设计过程中研究了采用单区结终端技术(S-JTE)、多步刻蚀结终端技术(M-JTE)对器件阻断电压及表面电场的影响,如图3所示,通过多步刻蚀结终端技术可有效地提高器件设计的工艺窗口、抵制结终端区域的电场尖峰现象,在此基础上开发了数种多区结终端技术的实现方法。

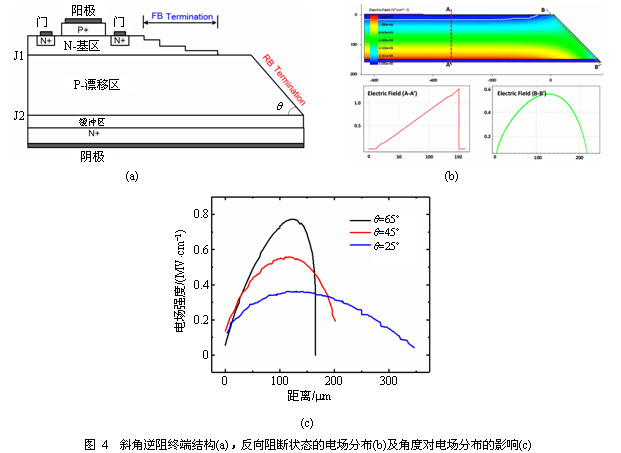

在双向阻断设计方面开展了多种技术途径的探索,研究了逆阻终端结构设计,通过降低划片边界处的耗尽区电场,可以有效缓解泄漏电流的产生,从而提高器件反向阻断能力。采用图4(a)所示的斜角终端结构设计,降低J2结上方耗尽区的电离负电荷通量,有效降低斜面附近的纵向电场,如图4(b)所示。改变斜面角度可进一步调制斜面电场分布,从图4(c)中可见,q 值越低,斜面电场越低。

在SiC GTO的开通关断特性研究方面,重点研究了SiC GTO器件开通关断机理以及N基区掺杂浓度及横向结构参数对开通关断时间的影响。当N基区掺杂浓度增大时,开通时间增加,关断时间减少,但当N基区浓度太小时,GTO很难关断,在基区掺杂浓度为1′1017 cm-3情况下,GTO不能完全关断,需要一个更大门极脉冲电流才能关断。与此同时阳极宽度、门极宽度以及电极的间距也会对开通关断时间产生影响,阳极宽度对开通关断时间有明显的影响,短阳极利于开通不利于关断;而长阳极利于关断不利于开通,其主要原因在于长阳极在导通情况下的电流密度比短阳极更小也容易关断。

2 碳化硅固态高压器件微纳工艺技术

SiC微纳工艺技术与目前主流Si工艺有较强的兼容性,然而由于SiC材料低扩散系数以及稳定的物理化学性质等因素,对离子注入、欧姆接触、表面钝化及刻蚀等工艺带来了严峻的挑战。近年来中物院利用国内外工艺平台完成了一系列关键工艺技术开发与优化。

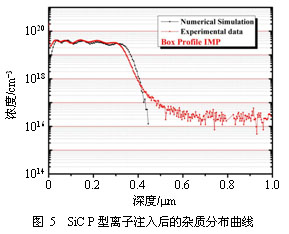

在SiC离子注入工艺技术研究方面,采用多次离子注入实现了高掺杂浓度的杂质均匀箱体分布,通过二次离子质谱分析其杂质分布曲线与模拟情况高度一致,如图5所示。退火后SiC表面粗糙度RMS小于1 nm,方阻约为60 Ω/□。

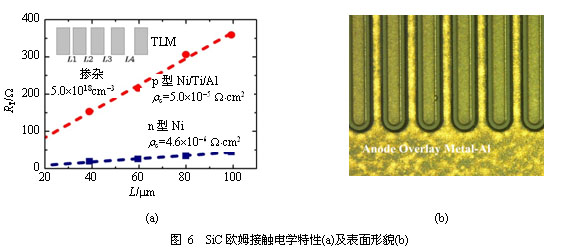

在SiC欧姆接触工艺方面,研究了SiC材料的N型与P型欧姆接触工艺技术,利用agilent 1500 A半导体参数测试仪测试传输线结构退火后的I-V特性曲线如图6(a)所示,其中N型欧姆接触(Ni)比接触电阻率r达到4.64′10-6 Ω·cm2,P型欧姆接触(NiTiAl)比接触电阻率r达到5′10-5 Ω·cm2。快速热退火后欧姆接触表面显微照片如图6(b)所示。

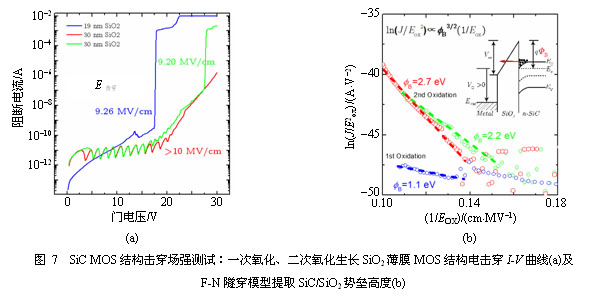

在SiC表面钝化工艺方面,采用5步工艺法实现了高质量SiO2钝化层,其SiC/SiO2结构击穿场强如图7所示,在电子积累的栅压方向,不断增大电压,直至出现图中所示的电流陡变信号,即认为氧化层电击穿,此处对应的电场强度就是钝化层的击穿电场强度。图中两次氧化形成的钝化层击穿场强均在10 MV/cm,接近SiO2的理论击穿场强。

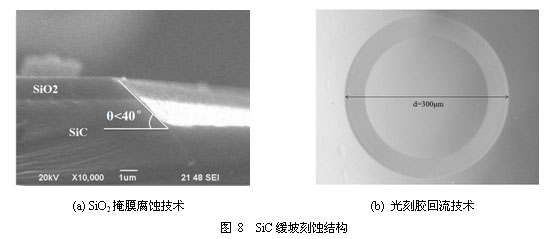

在SiC刻蚀技术方面,低刻蚀损伤的缓坡刻蚀工艺是实现高耐压SiC高压器件的重要工艺技术,通过研究刻蚀掩膜层腐蚀技术及光刻胶回流技术可以得到不同角度的缓坡台面结构。如图8(a)所示,采用SiO2掩膜腐蚀技术其倾角达到40°,台面底部平滑,无微沟槽,如图8(b)所示,采用光刻胶回流工艺技术形成的缓坡台面倾角可低至2°。

3 碳化硅固态高压器件电学特性

针对固态高压微系统的应用需求,近年来陆续完成了高阻断电压的SiC PIN二极管以及可门极关断的SiC GTO器件研制,并发展了与之相应的封装与测试技术。

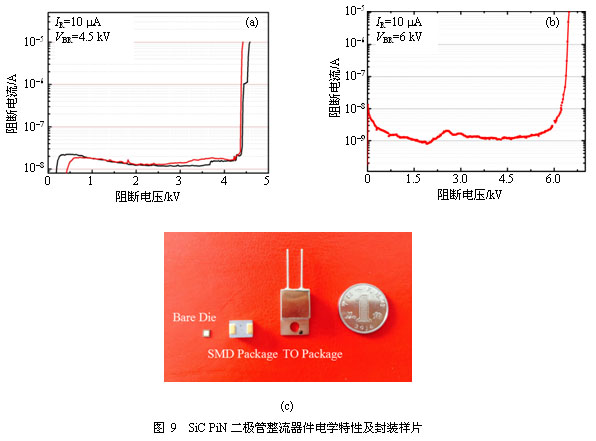

在SiC二极管整流器方面,陆续完成了4.5 kV、6 kV不同阻断电压等级的PIN二极管研制,如图9所示为实测反向阻断I-V曲线(a, b)及不同封装形式的二极管样品(c),实测阻断电压Vb分别为4.5 kV与6 kV,正向压降VF为4.6 V,面积为4 mm′4 mm。

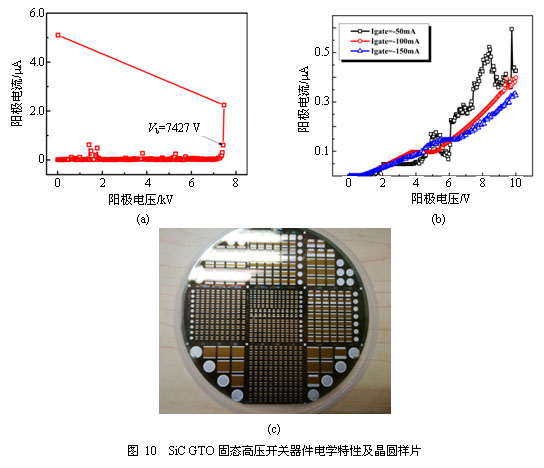

在SiC GTO高压开关方面,通过突破一系列关键技术,完全自主地完成了国内首个SiC GTO高压开关器件研制,如图10所示,其阻断电压远大于3 kV,门极驱动电流达到50 mA时器件成功实现开启,目前芯片最大面积达到7 mm′7 mm。

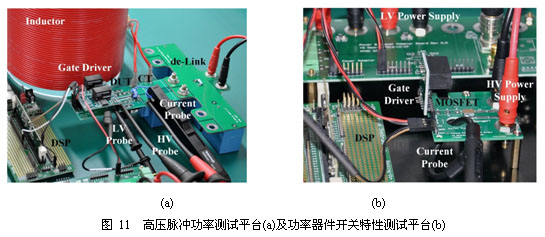

与此同时,针对双极型SiC固态高压器件的电学测试需求,开展了器件封装与测试的研究,特别是对于开关脉冲放电特性的需求,自行搭建了相应的高压脉冲功率测试平台及功率器件开关特性测试平台,如图11所示。