神光-Ⅲ”主机间接驱动冷冻演示实验靶的研制当前位置:首页 > 科学技术 > 研究进展

神光-Ⅲ”主机间接驱动冷冻演示实验靶的研制

文章来源:科技信息中心编辑室 时间:2018-11-19 访问数:

共1页 1

核聚变能是人类实现海量、清洁、低碳能源供应的首选形式,实现可控热核聚变能源的激光驱动惯性约束核聚变(ICF)已成为人类目前面临的重大科学、技术与工程挑战之一。更重要的是,激光ICF获得的极高温度和密度条件还是人类研究高能密度物理、天体物理、宇宙演化等基础科学的重要条件。在激光驱动ICF物理实验中,采用冷冻靶将核聚变燃料的初始密度提高至固体密度,不仅可显著增加核聚变反应的中子产额,而且还可大幅降低对驱动器激光能量的需求。为此,美国在耗资35亿美元建立的世界最大激光装置——国家点火装置(NIF)上开展了大量的冷冻靶物理实验研究。间接驱动中心点火冷冻靶是实现激光核聚变点火的第一候选靶型。为满足点火冷冻靶靶物理设计的苛刻要求,在靶丸内壁形成壁厚均匀(>99.9%)、内表面光滑(RMS<1 μm)的无缺陷燃料冰层,并完成冷冻靶与激光束的精密束靶耦合,是ICF研究的重要技术挑战之一。

为集成展示ICF冷冻靶研制过程中靶零件制备、整体靶装配与检测、超低温制冷及精密测控、燃料注入与均化、精密束靶耦合等关键技术攻关的成果,2016年开展了基于神光-Ⅲ主机装置的间接驱动冷冻靶打靶演示实验。

1 “神光-Ⅲ”主机间接驱动冷冻靶的设计

基于ICF间接驱动冷冻靶的靶物理设计,以满足物理实验/诊断、靶场束靶耦合、充气/冷冻/均化及在线表征等要求为前提条件,结合靶零件加工/精密装配/参数检测的工艺要求,历经结构及工艺设计、低温性能设计、工艺验证、仿真优化,完成了满足多方面要求的间接驱动冷冻靶工程设计。

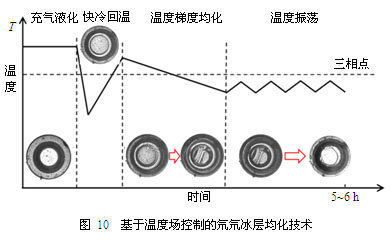

“神光-Ⅲ”主机间接驱动冷冻演示实验靶由靶丸、黑腔、冷冻罩、充气管、封口膜、导冷杆、屏蔽罩等零部件组成,设计示意图如图1所示。其中,热机组件包括用于支撑和冷却黑腔的铝套筒、硅臂、紧固片、垫膜环等;靶丸由一前端细小的锥形石英微管支撑并实现燃料注入,石英微管外部与玻纤管密封连接,以确保充气管路的柔性和热结构性能。为实现靶丸装配,黑腔与套筒分为上下两半部分,在套筒腰部外围通过紧固片实现纵向加固。铝套筒的设计考虑了激光入射角空间限制、靶的瞄准、黑腔充气、封口膜装配及密封、硅臂装配接触等功能及结构的要求。柱型黑腔外表面设计有微型环状凸起,与套筒过渡装配。温度传感器、加热器对称位于硅臂上下内侧,通过硅臂表面刻蚀的电路向外部控制终端反馈靶的温度和实现靶丸温度调节,为靶丸内表面燃料冰层均化提供满足要求的温度场。

基于目前“神光-Ⅲ”主机冷冻靶打靶系统及靶室空间布局,常温屏蔽罩及导冷杆呈154°弯折形状,以避免靶在送入靶室过程中与CCD的空间干涉,如图2所示。为确保靶在打靶过程中的位置精度,常温屏蔽罩在整个打靶过程中位置固定,与靶前端柱型黑腔同轴位置开有薄膜窗口,激光打靶时先烧蚀常温屏蔽罩的窗口膜,然后注入黑腔中。常温罩内外表面镀有光亮镍金属,减少了冷冻靶低温下向靶室环境的辐射热载,同时为冷冻靶构建了较为纯净的真空环境,缓解了黑腔上激光入射孔封口膜结霜问题。常温罩前端上下表面倾斜4°并覆盖球型密集凹坑,以散射入射至黑腔以外的基频激光和杂散光,保护靶室内光学元件。以此同理,硅臂外表面暴露部分也增加了用于吸收杂散光的CH膜。

2 冷冻靶GDP靶丸壳层的制备技术

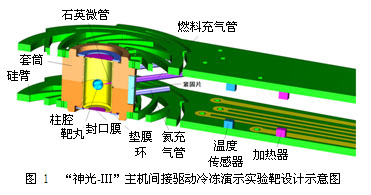

辉光放电聚合物(GDP)靶丸是冷冻靶的首选靶丸,其制备工艺过程如图3所示。首先,通过将工作气体等离子体化,形成化学性能活泼的活性基团,这些活性基团之间或活性基团与工作气体间反应形成聚合物薄膜并沉积在聚-a-甲基苯乙烯(PAMS)芯轴微球表面,直到聚合物薄膜达到物理实验所需的厚度;然后,在300 ℃的氮气环境中将PAMS芯轴微球降解去除,获得GDP球壳。

间接驱动冷冻靶对GDP球壳的各项品质提出了苛刻的要求,如:极好的球形对称性和壁厚均匀性、极高的表面光洁度等。在GDP球壳制备过程中,为保证GDP球壳的壁厚均匀性和表面光洁度,PAMS芯轴微球需保持随机运动。PAMS芯轴微球的随机运动必然导致微球之间、微球与样品盘之间的碰撞,球壳之间的碰撞是GDP靶丸表面缺陷产生的主要原因,因此,减少PAMS芯轴微球碰撞频率就成为抑制GDP靶丸表面缺陷的首要措施之一。为此,将PAMS芯轴微球的运动激励方式由倾斜式电机转动装置驱动的微球滚动方式替代压电陶瓷激励微球跳动方式,以解决微球间或微球与样品盘间的频繁碰撞的问题。采用滚动方式和跳动方式制备的GDP球壳分别如图4所示:与跳动方式制备的GDP球壳相比,滚动方式下的GDP球壳表面均匀,未出现突起、凹坑、裂纹等缺陷;采用滚动方式使微球在GDP沉积过程中随机滚动,既保证了微球壁厚的均匀性,又极大减少了微球间及微球与样品盘间的碰撞,使得GDP球壳的表面光洁度得到了极大提高。

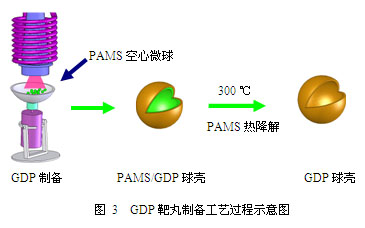

除了运动方式,GDP制备工艺过程也是影响GDP球壳表面粗糙度的重要因素。对于电感耦合等离子体来说,等离子体的组成与状态与激励电源的功率有非常紧密的关系。图5所示为不同射频功率下制备出的GDP涂层的表面粗糙度值。由图可见,随着射频功率从10 W增加到50 W,涂层的Rq值先减小后增大。随着功率的增大,离化程度提高,聚合团簇减少和表层离子迁移所需克服的激活势能降低,新生离子表层的CH离子片段迁移率不断提高,可以聚合成支链较多的聚合物涂层,从而涂层表面突起和缺陷减少,进而降低涂层的表面粗糙度。此外,根据等离子体状态诊断结果可以看出,一方面功率的增加会使得等离子体自偏压的增加,离子能量会有所增加;另一方面功率的增加使得气体的离化率增加,离子浓度增加,从而导致离子间的碰撞增多,离子能量损失增加,离子的平均能量降低。这两种作用相互制约,当功率的增加使这两种作用达到一个平衡点时,会有利于涂层表面粗糙度的改善。基于上述研究结果,采用30 W的射频功率可实现最优的GDP球壳表面光洁度,制备得到的GDP微球如图6所示。

3 冷冻靶硅冷却臂的超精密加工技术

热机组件是实现间接驱动冷冻靶温度场精密测控的核心部件,硅冷却臂作为热机组件的重要部件,用于支撑柱腔、传热和连接测控温信号。由于硅冷却臂需要对铝套筒进行夹持,其卡爪部分的力学强度要较高。为了消除热胀冷缩对于装配的影响,其对铝套筒的夹持采了过盈配合,硅冷却臂的卡爪须能承受至少20 μm的径向形变量。由于Si<111>面具有最高的杨氏模量,较低的泊松比和剪切模量,因此,选用Si<111>单晶硅片作为硅冷却臂的基片。通过多年的技术攻关,解决了硅冷却臂的设计、制备、检测到集成等关键技术问题,为冷冻靶演示实验提供了合格的硅冷却臂产品。

根据硅冷却臂的力学和热学技术要求,在硅冷却臂几何结构设计的基础上,以深硅刻蚀技术、深紫外双面光刻技术、薄膜沉积技术和化学湿法腐蚀技术等微细加工技术为主,建立了厚度500 μm的硅冷却臂制备工艺。该工艺路线解决了硅材处理、掩膜版优化设计、图形转移、电信号连接线制备和深硅刻蚀等制备中的关键技术问题。

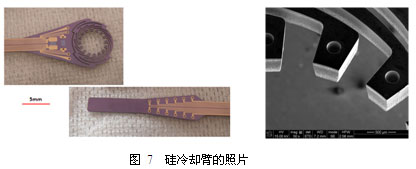

图7是硅冷却臂实物照片和显微照片。可见,硅臂的微结构清楚,平面面形质量满足工艺要求。

在硅冷却臂的力学参数中,硅冷却臂前端卡爪的径向变形量是一个关键参数,除卡紧铝套筒外,还能补偿靶从室温冷却到低温后造成的几何尺寸变化。为了分析硅冷却臂卡爪的径向变形能力,对其进行拉伸测试,同时采用位移传感器进行实时记录。通过力和位移图象对比分析,得到卡爪的形变量,比例系数约为7.5 mN/μm,硅臂断裂极限力值约为1300 mN,卡爪沿径向的形变量为80~90 μm。卡爪受力与位移之间有较好的线性关系。

4 用于冷冻靶的精密装配技术

冷冻靶由十多个微米至毫米尺度的零件组成,面临着苛刻微点胶、靶零件无损装夹、高精度在线检测、微零件过盈装配等技术难题。在冷冻靶的精密装配过程中,先后解决了热机组件装配、半腔套装、靶丸充气管装配、柱腔对接等关键技术,形成了完整的间接驱动冷冻靶装配工艺。

在靶丸充气微管装配工艺与技术研究方面,解决了充气微管和靶丸的夹持、靶球与充气微管的配准、低温胶密封、姿态在线监测与调整等关键技术难题,实现了微管与转接管的装配。

针对半腔组件套装过程进行了受力仿真分析,根据分析结果确定了常温过盈套装工艺,并通过实验验证了其可行性;并对半黑腔与套筒间的受力情况进行仿真分析,确定保证金腔在装配过程中不受损的过盈量要求,结合冷冻过程中部件的收缩差,以确定零件的工差;基于半腔套装半自动装配试验平台,解决了装配过程靶零件在线检测、热机组件快速精密装夹、装配过程微力检测、入射孔衬垫姿态检测等技术难题,获得了冷冻靶半腔组件。

针对冷冻罩组件装配,提出了直接套装的新装配方法,并对套装过程进行了仿真分析,确定了套筒与硅臂的配合结构,并进行了验证实验。结果表明:与理论分析值相一致。直接套装最大装配力力随着套筒装配引导角的增大而增大,引导角为60°时,约为3.8 N。

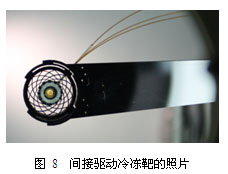

基于直接套装工艺,实现了冷冻罩组件的装配。针对柱腔对接工序面临的四个零件同时装配的技术难题,解决了零件在线监测、上下半腔径向角度配准、多零件同时操作等难题,实现了靶球组件、上下半腔组件与导冷杆的同时装配,获得了如图8所示的间接驱动冷冻靶样品。

5 冷冻靶燃料冰层的均化

间接驱动冷冻靶燃料冰层的均化是通过温度场的变化和控制来实现的,包括过冷度控制、降温速率与过程控制、温度梯度与温度振荡等。在间接驱动氘氘冷冻靶冰层的制备过程中,首先通过原位充气系统向靶丸内充入氘气,当气体压力高于该温度对应饱和蒸气压时,靶丸内氘氘开始液化。当液体氘氘量达到要求值时,迅速降温到氘氘的三相点温度(18.71 K)以下,靶丸内液体氘氘开始固化。通过控制上下硅臂的温度改变冰层周围的温度场分布,使冰层在靶丸内表面重新分布,直至形成均匀、光滑的氘氘冰层。

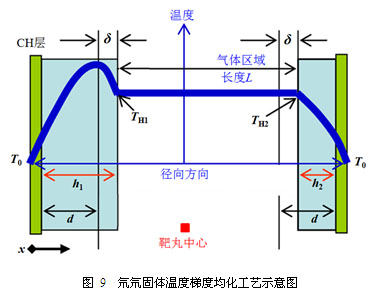

在氘氘冰层的形成过程中,由于重力作用,当靶丸内液氘完全固化时,氘氘冰层在靶丸内表面分布并不均匀,靶丸底部的冰层更厚。在靶丸底部施加温度梯度,冰层固-气界面会存在附加的热流密度,使温度较高部分的冰层通过冷凝-再凝结作用,向温度较低部分迁移,实现衬底上冰层的重新分布,改变冰层形状。其中厚度变化依赖于冰层升华量与冷凝量之差,如图9所示,其中T1>T0。通过调节T1和T0的值,最终在靶丸内表面形成均匀的冰层。

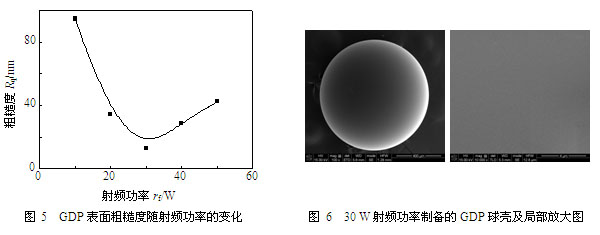

间接驱动冷冻靶冰层均化过程对应的时间-温度曲线,如图10所示,主要包括以下四个步骤:

(1) 充气/液化:在19 K时向靶丸充入氘气,当氘气压力大于19 K对应的饱和蒸气压(19.6 kPa)时,靶丸内开始液化,随着充气的进行,靶丸内液氘的液面高度逐渐上升;

(2) 快冷回温:当液氘的液面高度达到特定值后,迅速降温至三相点以下,实现充气管堵管;然后再次缓慢升温,使充气管内保持固体,靶丸内氘氘冰层开始缓慢融化;

(3) 温度梯度均化:当靶丸内只存在极少量的固体(即籽晶)时候,开始缓慢降温,同时调节上下硅臂温度,使下硅臂温度高于上硅臂温度,使氘氘冰层在靶丸内壁分布相对均匀;

(4) 温度振荡:调节调节两硅臂温度在三相点附近处按0.1 K的幅度缓慢振荡,使冰层分布均匀,内表面光滑。