大型G50钢壳体淬火过程模拟技术当前位置:首页 > 科学技术 > 研究进展

大型G50钢壳体淬火过程模拟技术

文章来源:科技信息中心编辑室 时间:2018-04-25

共1页 1

G50钢属于马氏体超高强度钢,主要用作大型壳体材料。壳体热处理过程涉及的材料有多种,换热系数边界条件求解较为复杂,这就导致壳体热处理模拟过程建模困难,在一定程度上制约了模拟技术在壳体热处理过程的应用。针对上述问题,系统研究了比热容、TTT曲线、CCT曲线等关键热物性参数变化规律,以及G50钢相变塑性机制,采用分段设定换热系数方法建立了G50钢壳体淬火过程中的温度-组织-应力三场耦合模型,模拟结果基本与实测结果基本一致。研究结果为预测热处理后的性能和变形以及优化热处理工艺提供了理论指导。

1 相变模型的建立和材料相变塑性

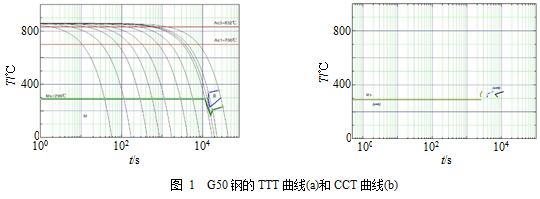

用热膨胀方法研究了无外加应力作用下G50钢的固态相变,测量了G50钢的CCT曲线与TTT曲线。结果如图1所示。

用K-M公式描述马氏体相变动力学,由小试样的热膨胀曲线拟合出的马氏体相变动力学方程:x=1-exp[-0.033 42′(290-T)],马氏体相变开始点为

表

|

温度/℃ |

310 |

330 |

350 |

|

b |

6.8316′10-11 |

1.0010′10-9 |

1.0411′10-8 |

|

n |

3.003 |

2.683 |

2.178 |

|

孕育期/(ts×s-1) |

272.5 |

271.9 |

344.4 |

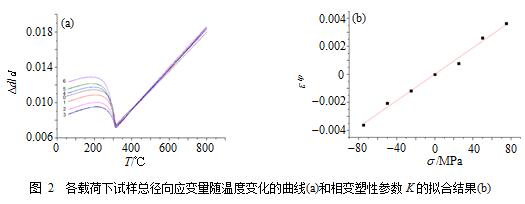

相变塑性的一般表达式为:e tp=Ks f(x),当x=1时,f(x)=1,e tp=Ks,测量不同应力水平下的(Dd/d0),可以得到e tpmax与s的关系,从而拟合出相变塑性参数K=(e tpmax)/s。

不同应力作用下测量到的K值如图2(b)所示,在所施加的应力范围内,相变塑性参数K可以取常数, K=4.7212×10-5 MPa-1。

2 换热边界的求解以及模型的建立

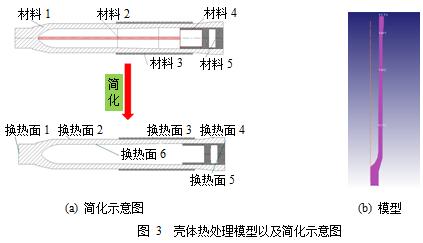

为了降低建立模型的复杂程度,用如图3(a)所示的办法进行简化,即采用分段设定换热系数的方法进行简化,建立了如图3(b)所示的模型。

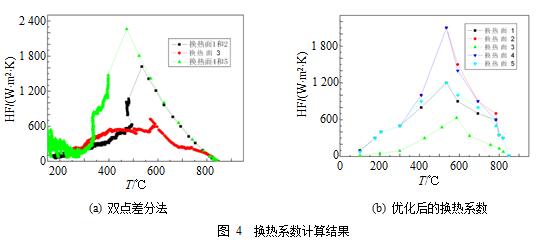

换热系数采用缩比试样采用近表面双点差分法计算并经优化后获得,见图4所示。其中换热面6经计算可做绝热面处理。

采用简化后的模型对壳体淬火过程进行了模拟,模拟结果表明壳体淬火后主要组织为马氏体和少量的残余奥氏体,与壳体实际解剖后组织基本一致。壳体选取点的模拟变形和实际测量结果见表2,从表中可以看出两者符合得比较好。说明采用通过分段设定换热系数方法建立了简化的有限元淬火模型,以及采用缩比试样计算换热系数并优化计算模型,对解决多种材料共存、因素复杂大型壳体淬火过程模拟问题是可行的。

表 2 壳体变形模拟结果与实测结果

|

编号 |

模拟变形量/mm |

实测变形量/mm |

|

P1 |

0.218 |

— |

|

P 2 |

0.086 1 |

0.01~0.11 |

|

P 3 |

-0.248 |

— |

|

P 4 |

0.157 |

0~0.13 |

|

P 5 |

-0.069 |

— |

|

P 6 |

-0.076 3 |

-0.1~0.08 |

|

P 7 |

-0.113 |

— |