金刚石刀具刃口质量检测装置研究当前位置:首页 > 科学技术 > 研究进展

金刚石刀具刃口质量检测装置研究

文章来源:《强激光与粒子束》编辑部 时间:2020-02-03 访问数:

共1页 1

金刚石刀具刃口轮廓质量的综合评价、判定和监控是获得高质量工件的重要环节。但由于刀具刃口轮廓质量表征参数体系的复杂性和纳米级精度,系统地测量及评价极为困难,刀具刃口轮廓质量评价与测量技术研究的滞后已成了制约高精度金刚石刀具制备及应用技术发展的关键因素之一。

课题组开展了金刚石刀具检测技术与系统的研究,建立了金刚石刀具刃口轮廓质量综合评价体系,研制了相关配套检测设备,并在大型光学工程中取得了较好的应用效果,为KDP晶体超精密切削专用金刚石刀具刃口轮廓质量的评价提供了一定的技术支撑。为进一步提升检测装置性能,在院统筹项目的资助下,课题组在刀具刃口锋利度评价算法优化、检测装置核心部件精度提升方面开展了进一步的研究工作,获得的研究成果如下。

1 金刚石刀具刃口锋利度评价算法

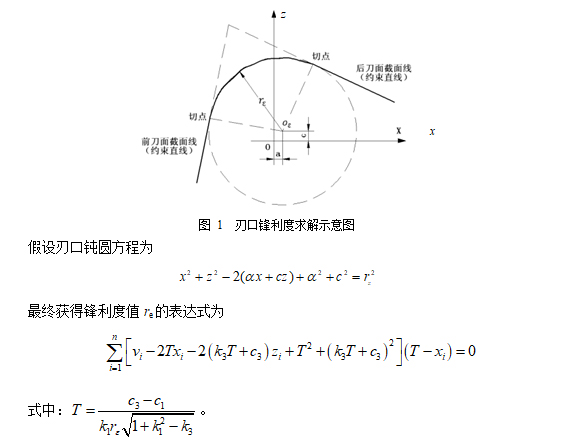

刃口锋利度是刃口质量的核心技术指标之一,国内外学者和相关研究机构针对刀具刃口锋利度的评价模型开展了大量的研究工作,建立了圆、抛物线拟合评价模型、形状系数评价模型、改进的圆拟合评价模型等。目前,圆拟合仍是刀具刃口锋利度评价的主要方法,但需要较好解决圆拟合方法中拟合点选取的难题;除此之外,AFM探针针尖的几何尺寸与高精度金刚石刀具刃口锋利度的尺寸接近或相当,有较明显的尺寸效应,但现有的圆拟合评价模型中未考虑此影响。本研究基于圆拟合评价模型,建立了基于切点约束和针尖半径补偿的刃口锋利度评价模型,如图1所示。在本模型中,约束直线由刀具前、后刀面的数据点拟合而成,并采用切点对直线和圆弧进行约束,同时考虑针尖半径大小对测量结果的影响,获得的刀具刃口锋利度值更加准确。

2 刀具刃口质量检测装置研制

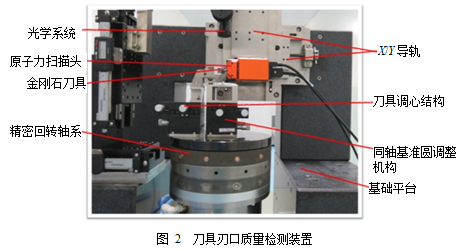

本研究不采用商品化的原子力显微镜主体结构,而是通过自主研制装置的主体结构,并将精密回转轴系立式放置。此布局方式下刀具位姿调整结构的设计可更加自由,也便于操作者调整刀具位姿,提高效率;同时,由于精密回转立式放置,其径向回转精度可以进一步提升。

集成后的刀具刃口质量检测装置主要组件包括:(1)隔振系统;(2)精密调心系统;(3)立式精密回转轴系及驱动系统;(4)卧式原子力扫描系统;(5)光学测量系统;(6)控制系统等。如图2所示。

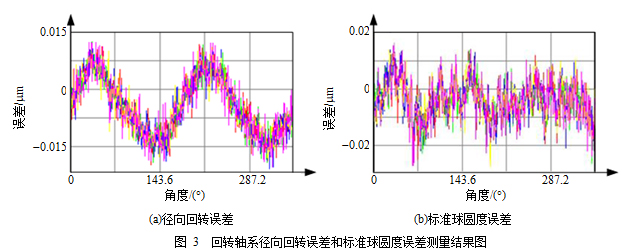

精密回转轴系是刀具检测系统的核心部件之一,其精度直接影响了刀尖圆弧波纹度检测精度。本装置中的精密回转轴系径向回转误差的测试及结果如图3所示。从测试结果可以看出,所测精密回转轴系的径向回转误差在0.029~0.032 μm,实验标准偏差为0.001 6 μm;分离得出的标准球圆度误差均值在0.035~0.038 μm,实验标准偏差为0.001 4 μm。所研制的精密回转轴系可以获得约30 nm的径向回转误差,满足检测装置对精密回转轴系的设计要求。

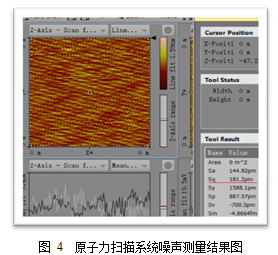

采用VLSI公司标件,对检测装置上的原子力扫描系统的噪声进行测试,获得的原子力扫描系统噪声为0.18 nm,如图4所示,可以满足刀具的测量需求。

3 刀具刃口质量检测实验研究

刀具刃口检测装置要完成刃口锋利度、微豁、刀尖圆弧波纹度、表面粗糙度等指标的检测,其中,刀尖圆弧波纹度的测量涉及原子力扫描系统和精密回转轴系,是最难准确测量和最能体现检测装置综合性能的核心技术指标。

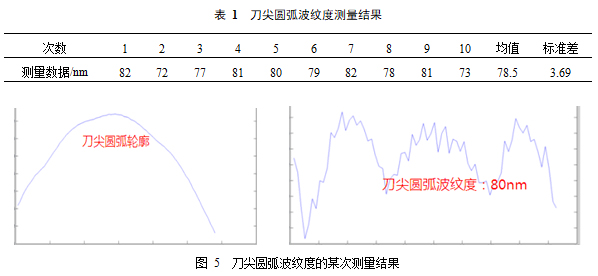

对某把刀具的刀尖圆弧波纹度进行10次测试,测量结果如表1和图5所示。10次测量结果的均值为78.5 nm,实验标准差为3.69 nm,满足高精度刀具刀尖圆弧波纹度的测量需求。